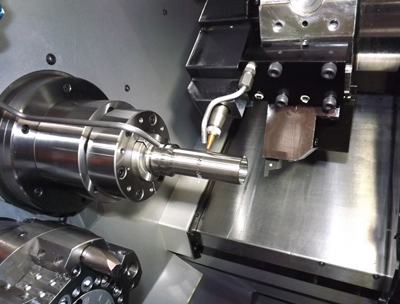

工具取付本数の充実

2主軸搭載で重畳加工・同時加工が可能!複合加工の大本命

メインタレット(12角)は中間割出機能により、24ポジションに工具取付を可能としました。さらに、サブタレットを搭載で最大36本の豊富なツーリング本数で、多品種少量生産における段取り換えなど、アイドルタイム短縮に貢献します。

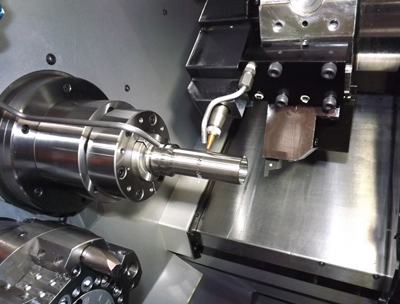

大幅なサイクルタイムの短縮

サブ主軸による重畳加工および、メイン・サブ主軸同時加工により加工サイクルタイムの大幅な短縮を可能としました。

Σローダの搭載を実現

Yスライドのスラント角を30°にすることで、TAKAMAZコンパクトタイプローダを搭載可能としました。これまでにない、新たな自動化システムをご提案いたします。

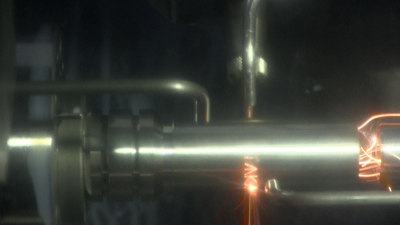

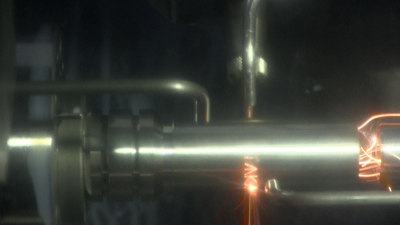

TAKAMAZ レーザー複合加工機

レーザー加工で新たな付加価値を

自動車関連エネルギーの高効率化に伴い、インジェクタ装置の穴の微小化、ターボの小型化による異種材構成部品が増加し、レーザーによる加工メリットが大きくなってきています。TAKAMAZでは、レーザー加工装置の搭載によりCNC旋盤に新しい機能・価値を付加し、お客様にメリットのある機械を提供していきます。

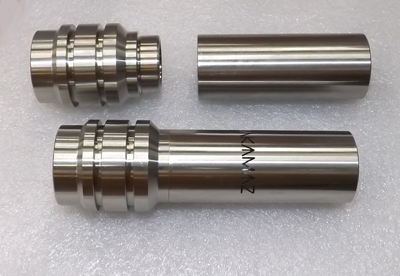

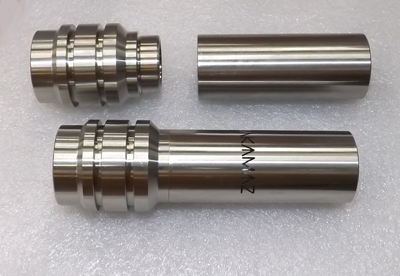

加工精度の向上

多軸対向型2スピンドルCNC旋盤で部品を加工し、脱着することなく溶接することで、比較的ラフなはめあい精度でも同軸度の良い溶接ができます。また、溶かし込み溶接のため異材溶接も可能です。製品によっては溶接部の除去加工が不要な程、品位の高い溶接ができます。

工具費の削減

レーザー加工装置の加工方法として、ピアッシング加工(穴あけ加工)があります。従来のドリル・エンドミルによる加工と異なり、工具摩耗及び損傷を防ぐことができるため、工具費の削減が可能となり、かつ安定加工が行えます。

微細加工に対応

レーザー装置の性能にもよりますが、ドリル・エンドミルで加工できないφ0.1㎜前後の微小穴・狭い溝加工・微細加工を得意とします。