内径加工時の「びびり」を改善!コレット式ボーリングホルダ

小内径をボーリング工具で加工する際、「びびり」にお悩みの方は多いのではないでしょうか。

今回はその解決策として、高松機械にて特許出願済であるコレット式ボーリングホルダ【TAKAMAZ式ホルダ】をご紹介します。

内径加工における悩みの種「びびり」

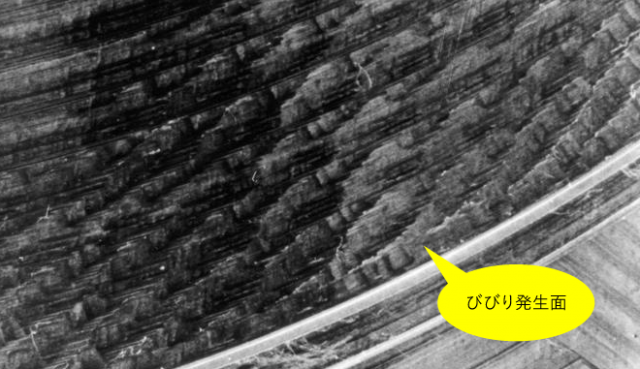

内径加工時のお悩みとしてよく耳にするのが、加工面の「びびり」問題。ボーリング工具の突き出し量が長くなればなるほど、びびりも大きくなってしまいます。そのため、切削速度を落として加工されている例も見受けられます。

従来の内径加工方法における問題点

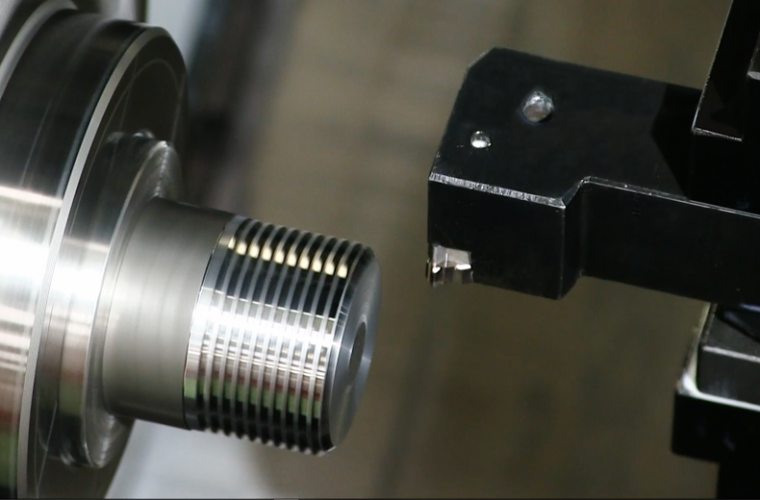

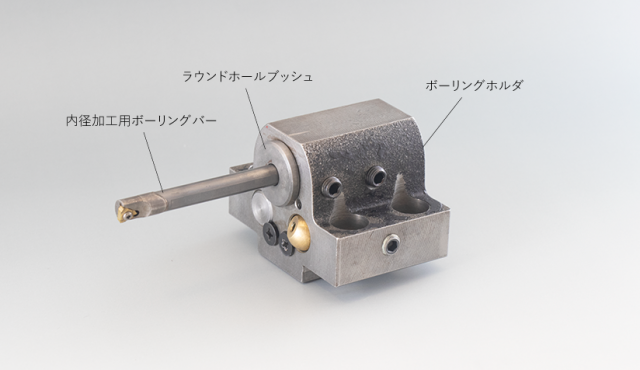

通常、ボーリング工具の保持にはラウンドホールブッシュが用いられます。工具に合わせたブッシュを取り付け、棒先ホーローとよばれるねじで固定する2点指示方式が一般的です。

しかしこの方法では、ボーリング工具を固定するのは上下方向のみで、垂直方向は不安定な状態となるため、びびり発生の原因となってしまいます。

この不安定さを補完するものとして、「スプリングコレット式ドリルホルダ」がしばしば利用されてきました。しかしこの方法でもなお、工具刃先の芯高が決まらないという欠点がありました。

コレット式ボーリングホルダ【TAKAMAZ式ホルダ】の利用

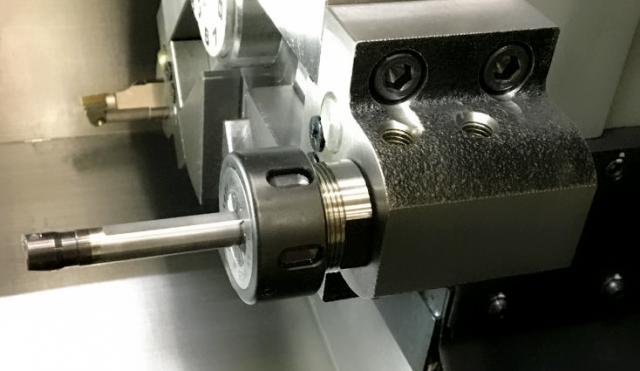

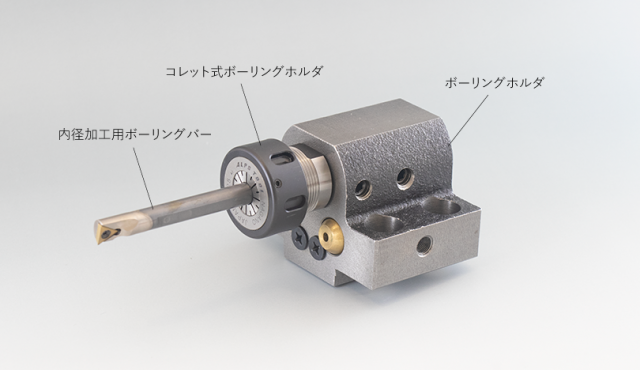

上記のような問題点を解決するのが、コレット式ボーリングホルダ【TAKAMAZ式ホルダ】です。

コレット後部にミニブッシュを取り付け、ブッシュ上下のホーローを固定しています。こうすることで、刃先位置を定めることができます。

またコレットでボーリングバーをしっかりと固定することにより、びびりを抑制できます。

コレット式ボーリングホルダ利用の効果

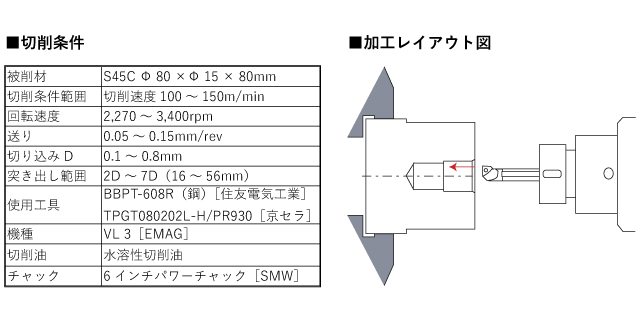

実際にコレット式ボーリングホルダを利用してテスト加工を行いました。

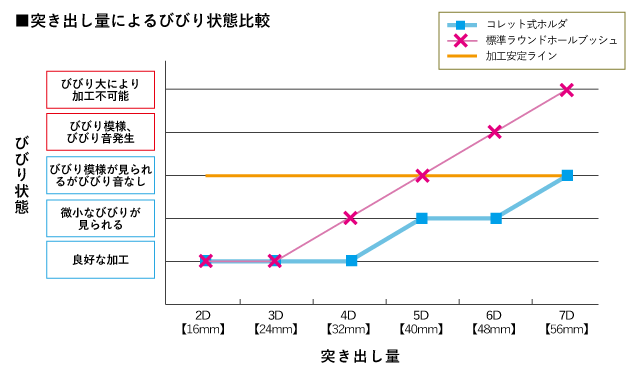

表は切削条件、グラフは突き出し量を変化させた時のびびり状態の変化を表しています。

標準のラウンドホールブッシュを利用した場合は、突き出し量4D(32mm)を境に微小なびびりが生じ、7D(56mm)条件では加工が不可能なまでびびりが大きくなっていることが分かります。

一方で、コレット式ボーリングホルダを利用した場合は、突き出し量4D(32mm)まではびびりが発生せず、良好な加工状態を維持できています。その後突き出し量が大きくなるにつれ微小なびびりは見られたものの、7D(56mm)条件でもびびり音は発生せず、加工安定ライン内に収まっていることが分かります。

まとめ

内径加工時に発生しがちな加工面のびびりについて、コレット式ボーリングホルダ【TAKAMAZ式ホルダ】を利用した改善方法についてご紹介しました。

びびり抑制効果により、標準のラウンドホールブッシュ利用時より1.2~1.4倍の突き出し量の増加が見込めます。また条件が整えば、鋼シャンクホルダでも6L/Dの突き出し量での加工が可能です。

今回ご紹介したコレット式ボーリングホルダは、貸出にてお試しいただくことも可能です。(数に限りがあります)

ご興味のある方は、弊社担当営業にご相談いただくか、下記のフォームからお問い合わせください。