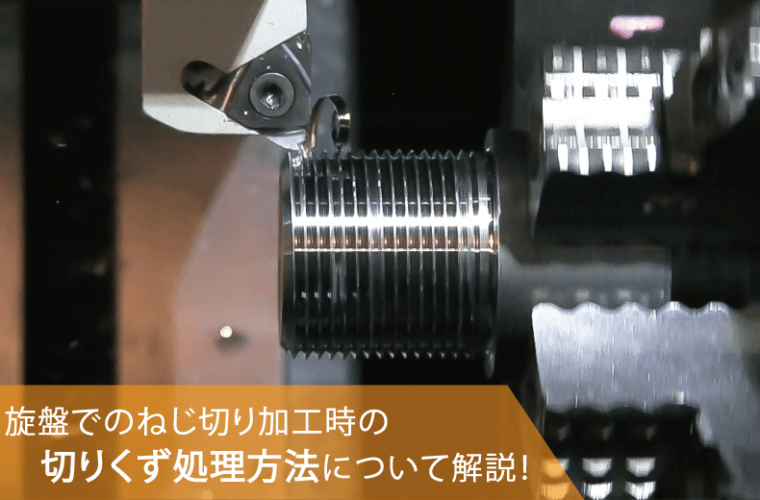

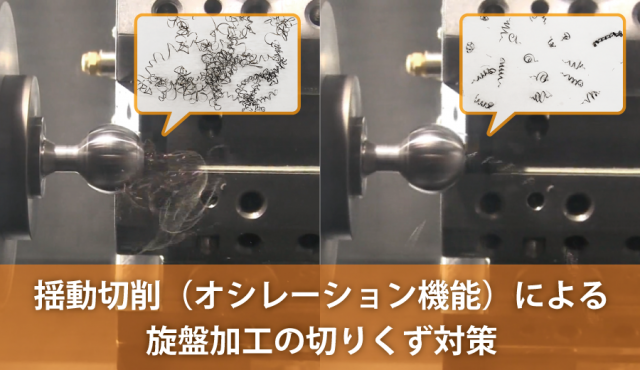

揺動切削(オシレーション機能)による旋盤加工の切りくず対策

旋盤加工において、ワークやバイトへの切りくず絡みは避けては通れない問題です。

今回は、この切りくず絡み問題を解消する方法の一つである、サーボ学習オシレーション機能を用いた「揺動切削」についてご紹介します。

一般的な切りくず処理方法

旋盤加工時の切りくず対策としては、切削条件やチップブレーカの変更、高圧クーラント装置の使用などが一般的です。

しかし、こうした対策では改善できないケースも見られ、高圧クーラント装置の場合スペースやコスト面で導入が難しい場合もあります。

そこで今回、上記の方法に代わる切りくず処理方法の一つとして「揺動切削(オシレーション機能)」をご紹介します。

揺動切削(オシレーション機能)とは?

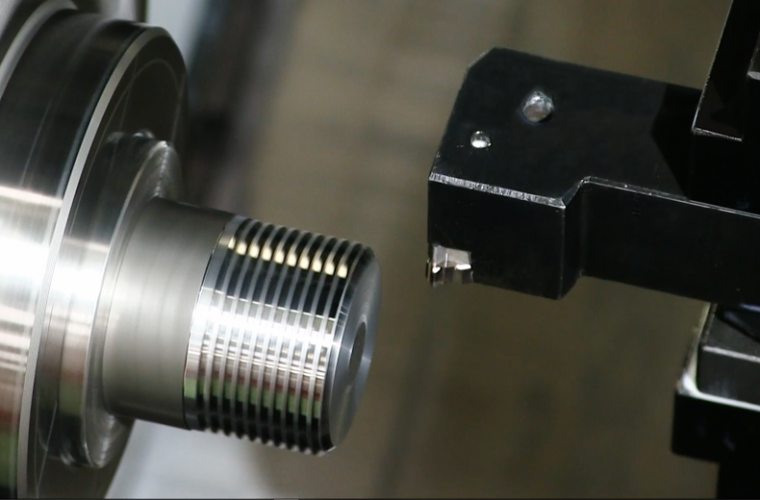

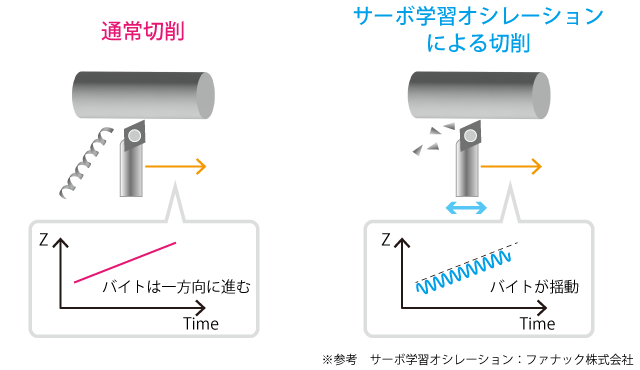

「揺動切削」とは、切削加工時に、ワークの回転に同期するように送り軸方向にバイトを微小に揺動させることで刃先を空振りさせ、切りくずを細断する加工法のことです。

- 通常切削(揺動なし)

- 揺動切削

高松機械製品では、「オシレーション機能」を使用することで揺動切削が可能になり、旋削加工だけでなく、ドリル加工でも切りくず細断の効果を発揮します。

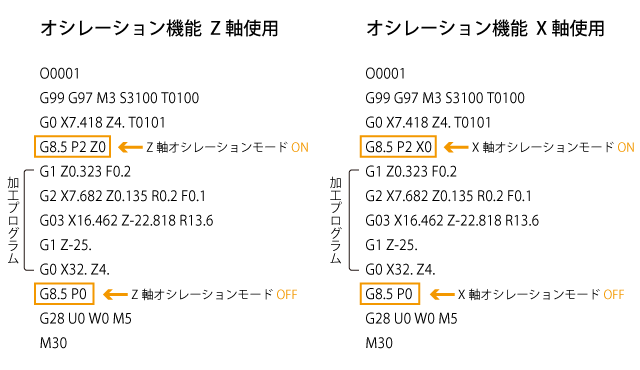

簡単なプログラムの追加で設定可能!

揺動切削は、対象加工部の前後に簡単なプログラムを1行ずつ追加するだけで実行できます。

プログラムや加工条件の変更も簡単に行うことができます。

切りくず状態と面粗度の比較

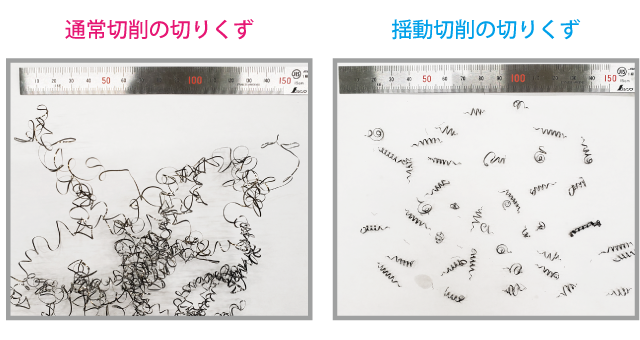

通常切削時と揺動切削時の切りくず状態・面粗度を比較しました。

切りくず状態

切削条件

- 材質:S45C

- 取代:0.2mm

- 周速:250m/min

- 送り:0.1mm/rev

通常切削と揺動切削の切りくず状態を比較すると、通常切削時は切りくずが長く伸びていますが、揺動切削時には細かく分断することができています。

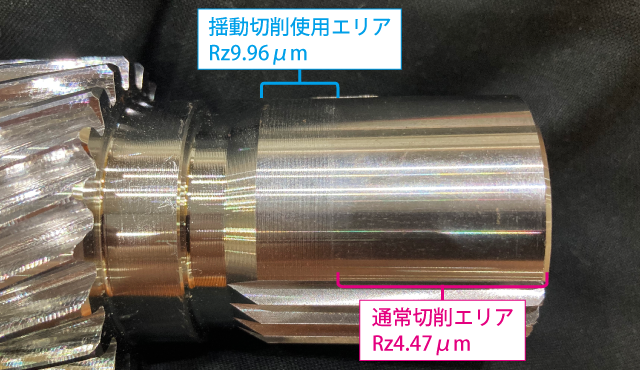

面粗度

切削条件

- 材質:S45C

- 取代:0.25mm

- 周速:220m/min

- 送り:0.1mm/rev

面粗度の比較では、通常切削時がRz4.47μmであるに対して、揺動切削時はRz9.96μmと約5μmの違いが見られました。

揺動切削を使用することによるサイクルタイムの変動はありません。

高松機械対応機種

オシレーション機能は、Xシリーズの下記機種にて使用可能です。(FANUCコントローラ0i-TF PLUS搭載機種、有料オプション)

対応機種は、今後さらに拡充する予定です。

また既存機(下記対応機種)においてもオプション追加対応が可能で、改造は制御ソフトの変更のみです。

揺動切削を行う際の注意点

揺動切削を行う際は、安定した品位を守るために下記の項目に留意する必要があります。

加工精度への影響

寸法公差や面粗度が厳しい加工には適さない場合があります。

指令方法に関して

オシレーション機能は、送り軸1軸のみの指令しかできません。

同時に2軸が動作するような加工(テーパ加工等)では、指令したX軸またはZ軸のどちらか1軸のみの揺動となります。

早送り指令、ネジ切りの指令では揺動しません。

機械に与える影響度

本機能を使用した場合、機械の稼働状況により影響度は異なりますが、スライドおよびボールねじ、サポートベアリング等に負荷がかかるため、機械の寿命が短くなるリスクがあります。

揺動切削の効果

揺動切削はサーボ軸モータとスライドの追従性が重要であるため、大型の機種や主軸の回転数が高い場合は効果が低減します。

また、バックラッシュ調整等の管理が必要です。

対応機種・コントローラ

FANUCコントローラ0i-TF PLUSにて使用可能です。(有料オプション)

まとめ

今回は、旋盤での旋削加工やドリル加工での切りくず対策に効果を発揮する「揺動切削」についてご紹介しました。

切りくずを細断しながら加工することで、工具やワークへの切りくずの絡みつきを防止できます。

これにより、自動化に欠かせない連続運転の実現や切りくず対策の設備コスト削減につながります。

詳細な加工方法や機械仕様にご興味のある方は、ぜひお気軽にお問い合わせください。