切りくず処理に必須の「チップコンベア」とは?種類や特徴について解説!

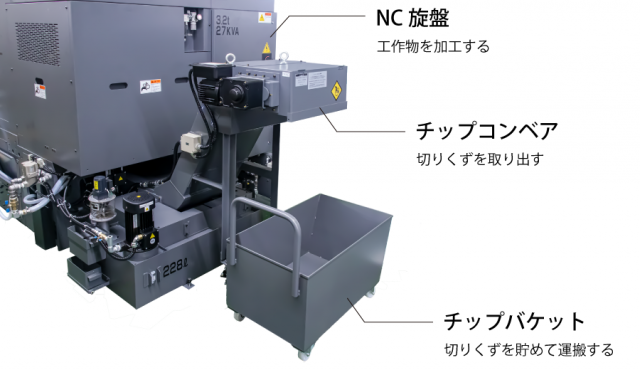

NC旋盤などでの切削加工時に必ず発生する「切りくず(切粉)」。

その切りくずを素早く機外に排出するために欠かせないのが「チップコンベア」です。

今回はそのチップコンベアについて、種類や特徴を徹底解説!

加工のバロメータである切りくずの豆知識や、切りくずの形状に合ったチップコンベアの選び方などもご紹介します。

切削加工における切りくずとは

NC旋盤などの工作機械では、工作物の不要な箇所を削り取ることで目的の形状に仕上げます。

その際、不要な箇所として削り取られた部分が切りくずとなり排出されます。

切りくずは、加工時に発生する加工熱をもって排出されるため、機械内に堆積させると加工精度に影響を与える厄介な存在です。

そのため、切りくずを機外に素早く排出することが重要です。

加工精度に影響を与える厄介な切りくずですが、実は重要な存在でもあります。

切りくずは、取り除かれた時の情報を持って排出されるため、観察することで加工の良し悪しを判断する資料になります。

また、適切に処理することでリサイクル可能な資源にもなります。

切りくずを適切に処理することが大切

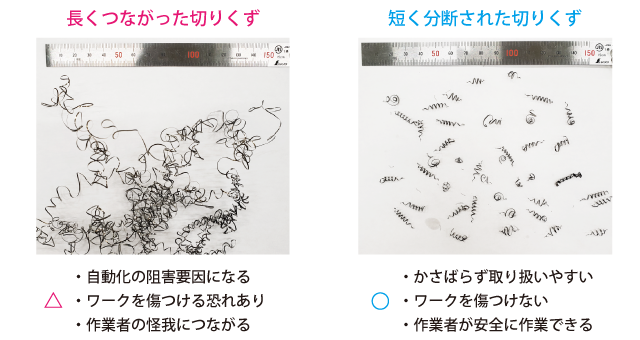

NC旋盤で加工する金属には、切りくずが長くつながりやすい金属が比較的多いです。

切りくずが長くなると、自動化の阻害要因や工作物の仕上げ面への傷、作業者の怪我の原因にもなります。そのため、切りくずは短く分断することが重要になります。

切りくずを短く分断する方法としては、チップブレーカや高圧クーラントを用いたり、NCプログラムで意図的に切りくずが途切れるように加工したりする方法があります。

切りくずの運搬に必須!チップコンベアとは

せっかく短く分断した切りくずも素早く機外に排出しないと、熱で加工精度に影響が出てしまいます。

その切りくずの取り出しに用いるのが、チップコンベアという装置です。

チップコンベアを用いることで、切りくずを人の手に触れさせることなく機外へ排出できます。

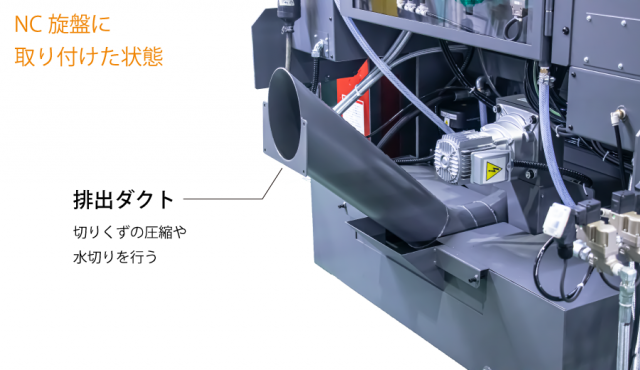

切りくずには切削油剤が付着しているため、チップコンベアは切りくずと油剤を分離させる機能も備えている必要があります。

チップコンベアの種類と特長

チップコンベアは、その構造や特徴により数種類に分けることができます。

今回は、最も代表的で高松機械製品にもよく搭載されるチップコンベア3種類をご紹介します。

それぞれのタイプに適した切りくず形状についても解説します。

フロアタイプ(ヒンジ式)

キャタピラのような構造で、蝶番(ちょうつがい)を意味する「ヒンジ」式のプレートに切りくずを載せて運搬するタイプです。

長い切りくずや絡まった切りくずも効率良く運搬することができます。

チップ状やカール状の切りくずの運搬に最も適しています。

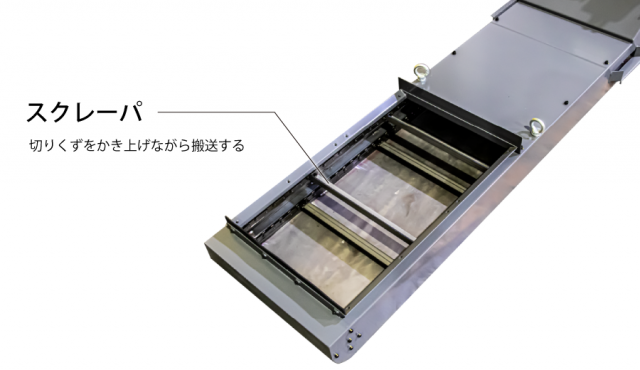

スクレーパタイプ・マグネットスクレーパタイプ

スクレーパという「へら」で切りくずをかき上げて運搬するタイプです。

粉状の切りくずの運搬に適しており、切削油剤と切りくずの分離にも優れています。

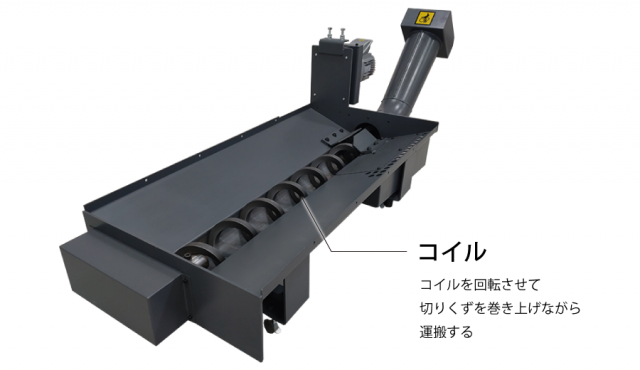

スパイラルタイプ(コイルスクリュー式)

らせん状に成形した部品(コイル)を回転させて切りくずを巻き上げ、外に排出する方式です。

短距離の運搬に適しており、設置場所が限られている場合でも省スペースに設置できます。

またフロアタイプに比べ安価だという利点があります。

カール状の切りくずの運搬に最適です。

以上の特徴を踏まえ、切りくずの形状に合ったチップコンベアを選定することが重要です。

切りくずは価値ある資源に変えられる

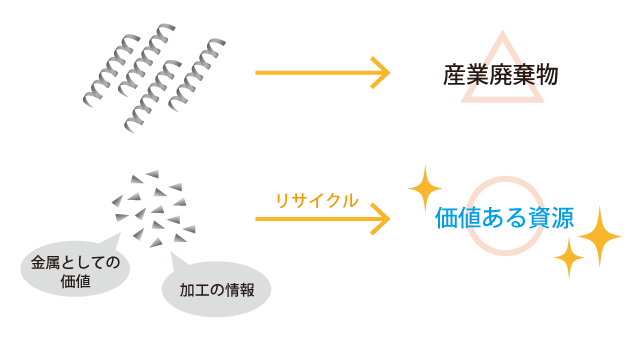

切りくずを適切に処理することによるメリットは他にもあります。それは、切りくずがリサイクル可能な貴重な資源になるという点です。

切りくずは、元々は製品になったものと同じ材質なので、金属として価値があります。しかし、切りくずの状態によってその価値は異なります。

取り扱いやすく価値の高い切りくずの条件として、切りくずが短く分断されていること・切りくずに油水分が付着していないことが挙げられます。

切りくずが細かくなるよう加工条件を工夫し、チップコンベアで油剤と分離して収集することで、資源としての切りくずの価値を高めることができるのです。

まとめ

今回は、切削加工で必ず発生する「切りくず」と、その処理に欠かせない「チップコンベア」について解説しました。

✓ポイント

- 切りくずは加工にさまざまな影響を与えることから、短く分断し機外に運搬することが重要。

- 切りくず処理に必須の装置が「チップコンベア」。

- チップコンベアには主に「フロアタイプ」「スクレーパタイプ」「スパイラルタイプ」があり、切りくずの形状により最適なものを選ぶ必要がある。

- 切りくずは、適正に処理することで価値ある資源に生まれ変わる。

具体的な切りくず処理方法のアイデアは、他コラムにて多数紹介しています。ぜひご覧ください。