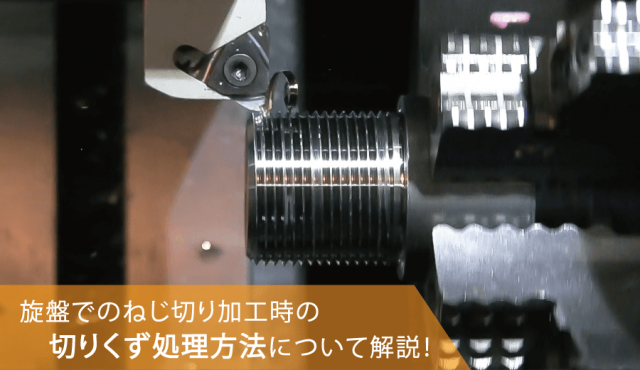

旋盤でのねじ切り加工時の切りくず処理方法について解説

旋盤での切削加工時のお悩みでよく聞かれるのが「切りくず(切粉)絡み」の問題です。

特にねじ切り加工では、内径・外径加工ともに切りくずが長く伸びやすく、加工不良や稼働率低下を招いてしまいます。

今回は、そうした課題を解決する「ねじ切り加工時の切りくず処理」について解説します。

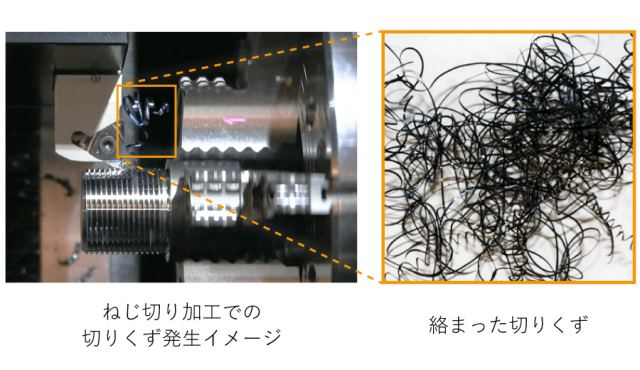

ねじ切り加工における課題

旋盤でねじ切り加工を行う際、切りくずの形状が不安定になりやすく、ワークやバイトに巻き付くことでさまざまなトラブルが発生します。

- 切りくずの巻き付きでワークが傷つき、不良品が発生

- 切りくずを除去するために機械を停止させることで稼働率が低下

特に長尺物の加工においては、ワークに切りくずが絡みやすく、品質・稼働率の低下を引き起こす場合があります。

ねじ切り加工時の切りくず分断には、一般的に「チップブレーカ付きのねじ切りチップ」や「高圧クーラント」が用いられます。

しかし、チップブレーカのみでは改善できないケースや、費用面で高圧クーラントの導入が難しい場合には、別の方法を検討する必要がありました。

加工を2段階に分けることで切りくずを確実に分断

上記のような場合の解決策として、切削方法を工夫することで改善を図ったのが、今回紹介する切りくず処理方法です。

◆動画:5分16秒~5分57秒

- まず、X軸を動作させ、加工済みの箇所と加工されていない箇所ができるようにする

- 次に、通常のねじ切り加工を行う

こうすることにより、すでに加工済みの部分で切りくずが強制的に分断されるという仕組みです。(特許 第6661823号)

1. X軸を動作させるパスを設ける

ねじ切りサイクル中にプログラムにてX軸が移動するパスを設けます。

2. 通常のねじ切り加工

その後、通常のねじ切り加工を行うことで、ねじ2山程度で切削が途切れます。

山数は設定により任意で決めることができます。

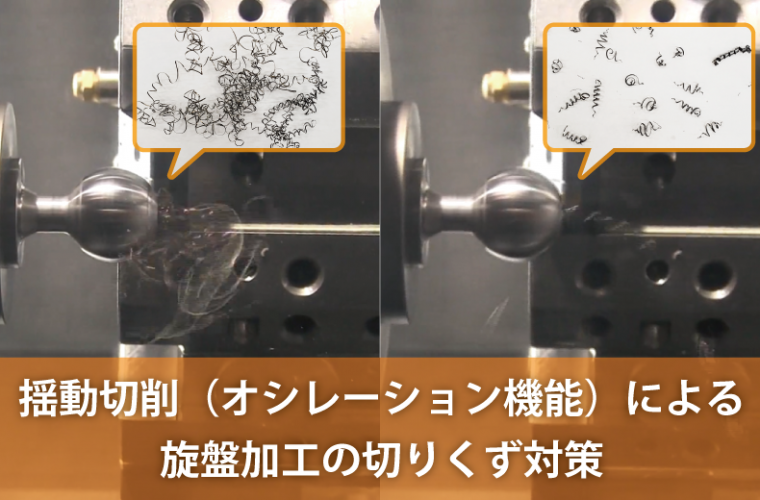

改善結果

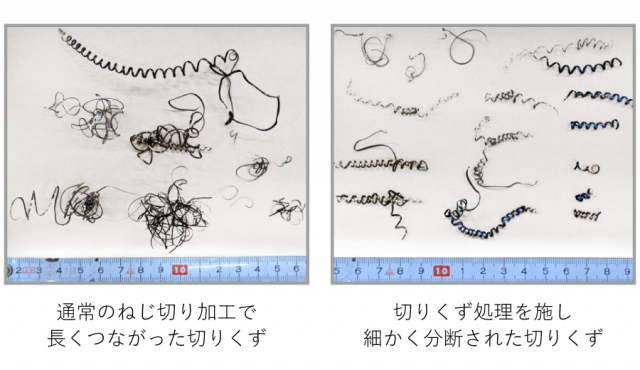

写真は、改善前と改善後の切りくずの比較です。

通常のねじ切り加工のみの場合は、切りくずが長くつながっていますが、切りくず処理を施した場合は切りくずが細かく分断されていることが分かります。

このように、切りくずが短くなることによりワークやツールへの巻き付きが軽減され、トラブルが発生しにくい状態を作ることができます。

今回の加工法におけるデメリット

今回ご紹介したねじ切り加工における切りくず処理法では、以下のようなデメリットが考えられます。

- ねじ切り加工のパスが増えるため、加工時間が増加する可能性がある

- 切削距離が伸びるため、チップの寿命が短くなる場合がある

上記のような影響を軽減させるために、切りくずが絡みやすい部分に限定して切りくず分断動作を採用することを推奨します。

- この切削方法だけでは切りくずを分断できない場合もあります。チップブレーカ付きのねじ切りチップを併用することで更なる効果が得られます。

- 制御オプションに「連続ねじ切り(G32)」が入っていない機種については、本加工は対応しておりませんのでご注意ください。

まとめ:ねじ切り加工の切りくず処理を効果的に

今回は、NC旋盤でのねじ切り加工における切りくず(切粉)処理の方法についてご紹介しました。

切りくず巻き付きによるトラブルを防止し、加工品質・機械稼働率の向上につながります。

チップやクーラントでの改善が難しい場合にも効果が期待できる加工法ですので、切りくず処理でお困りの方はぜひお試しになってみてはいかがでしょうか。