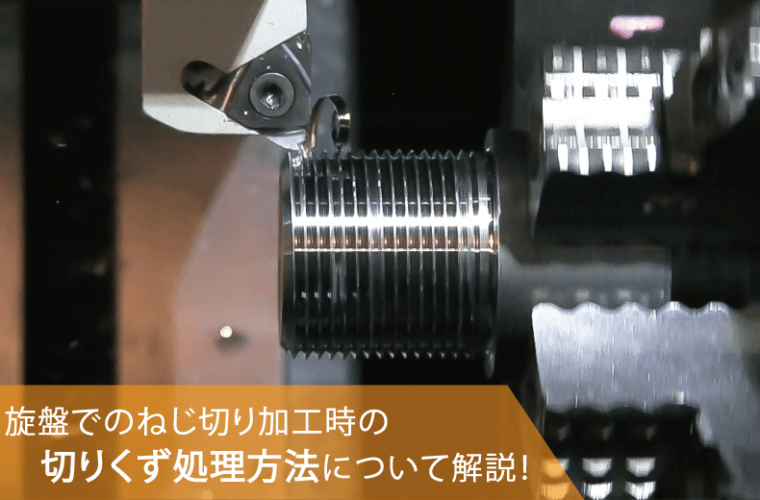

旋盤での内径仕上げ加工時の切りくず対策について解説!

旋盤加工において必ずと言っていいほど直面するのが、切りくず(切粉・切り屑)処理の問題です。

加工中に切りくずが刃物台や工作物、バイトに巻き付くことで、製品の品質悪化や工具の損傷、稼働率の低下を招いてしまいます。

今回は、特に切りくず処理が困難な内径仕上げ加工における、切りくず分断処理の方法をご紹介します。

内径仕上げ加工における課題

通常の切削加工においては、チップのすくい面に設けられた「チップブレーカ」の働きにより、切りくずがカールし、適度な長さで切断されます。

しかし、銅やアルミ、プレス材などの内径仕上げ加工においては、以下のような要因により切りくずが分断されにくくなってしまいます。

- 銅・アルミ・プレス材などの素材:柔らかく、切りくずが伸びやすい

- 内径加工:切りくずの逃げ場がない、径が小さく周速不足でチップブレーカが上手く働かない

- 仕上げ加工:切り込み量や送り速度を大きく変更することができない

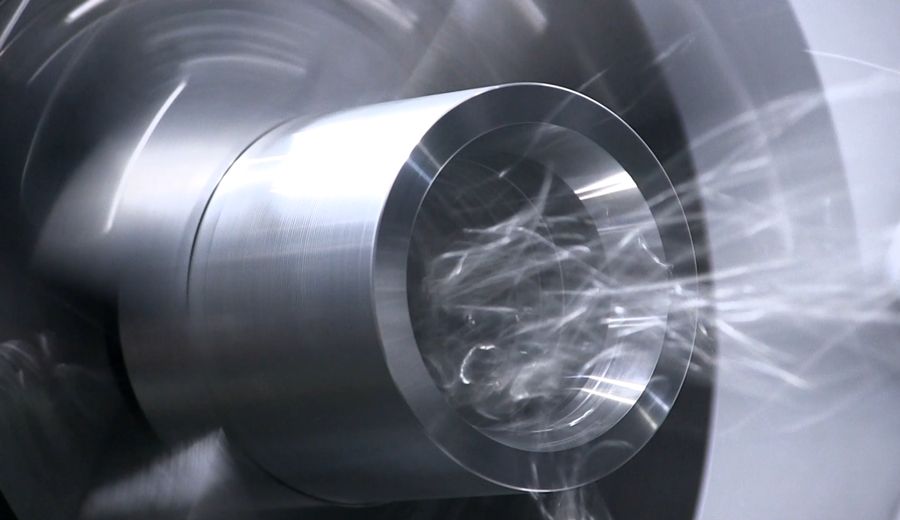

- 内径仕上げ加工時に切りくずが長くつながってしまう

- つながって団子状になった切りくず

こうした通常の方法では切りくずが分断されにくい条件においても、確実な切りくず処理を行うことで、生産ラインの稼働率アップや製品の品質向上に繋がると考えられます。

内径仕上げ加工時にも確実な切りくず処理を

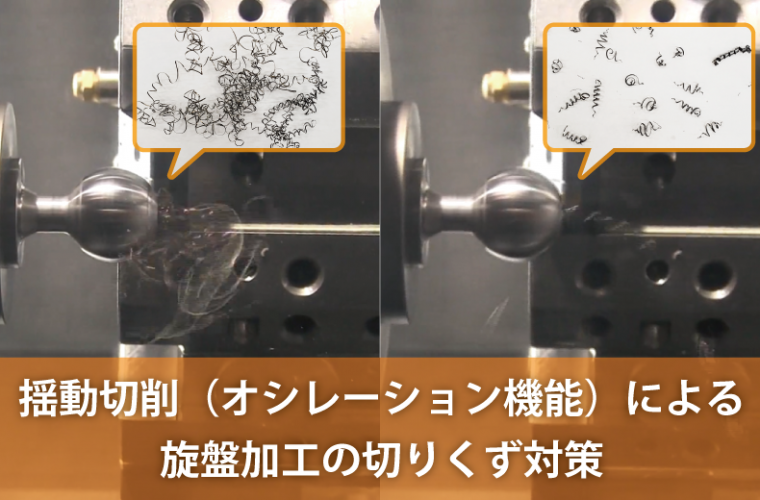

上記のような切りくず処理が困難な条件下でも切りくずを短く分断できる方法として、スロッター工具を使用した切りくず対策をご提案します。

内径に縦溝加工を施し、切りくずを分断

仕上げ加工のように、切り込み量や送り速度が制限される中で切りくずを分断させるためには、加工途中で切り込み量を変動させるなど、変化を与えることが有効です。

そこで、仕上げ加工前に内径に縦溝を入れることで、溝部分で強制的に切りくずが分断されるようにしました。

具体的な方法

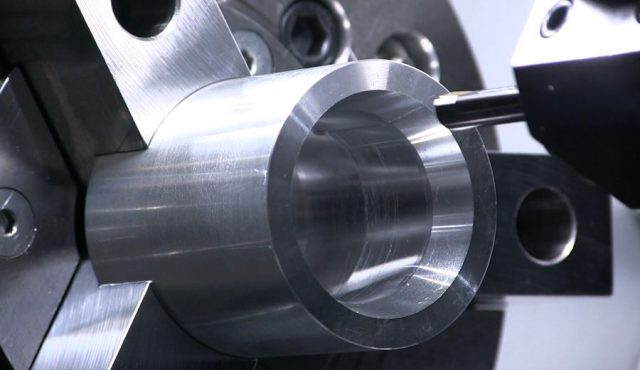

【縦溝加工】

◆動画:8秒~12秒

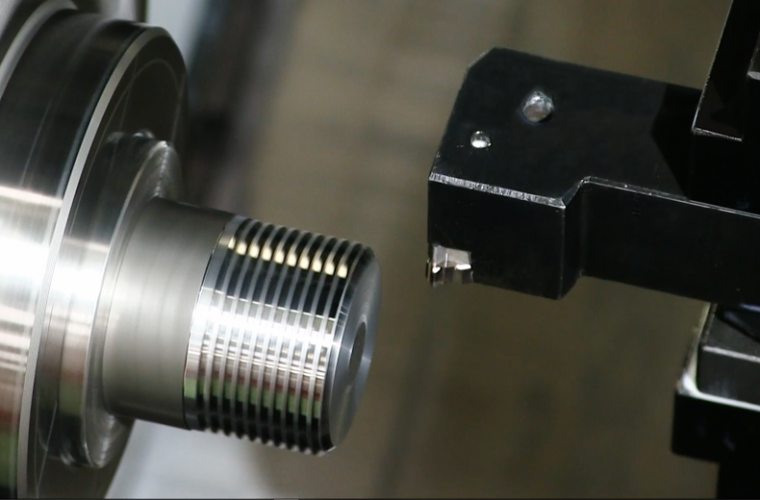

アルミ、プレス材、SPH材等の内径加工において、スロッター工具を用い、深さ0.4mmの縦溝を掘ります。(パワースカイビング加工)

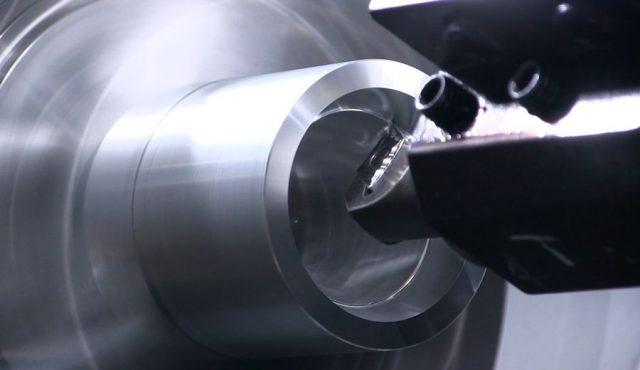

【仕上げ加工】

◆動画:15秒~21秒

0.5mmの切り込み量で仕上げ加工を行います。

溝位置で切りくずが分断され、工具への巻き付きやワーク内の切りくず残りを防ぐことができます。

これにより、切りくずの嚙み込みによる面相度悪化を防ぎ、不良率の低減に繋がります。

この時、仕上げ切り込み量:0.5mmに対し、縦溝深さ:0.4mmと浅く設定することで、仕上げ加工面に溝跡は残りません。

切り込み量の変化により加工負荷に変動が生じます。工具やワークの剛性が低い場合、たわみ量の変化により真円度に影響を及ぼす可能性があります。

剛性の高い工具を用いることが前提となり、それにより切りくず分断が行われ、安定した加工が実現します。

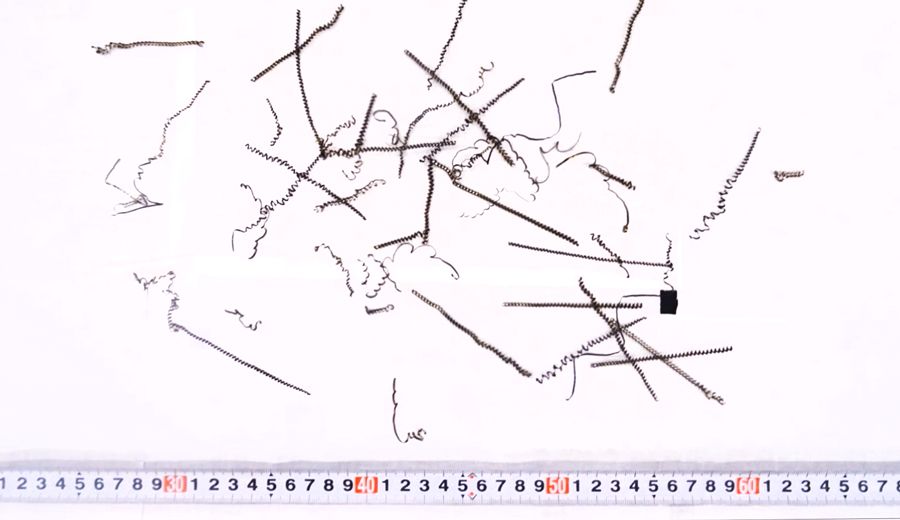

実際の加工で発生した切りくずを見てみると、短く分断されていることが分かります。

- 切りくずが分断され、スムーズに排出される

- 短く分断された切りくず

まとめ

今回は、旋盤での内径仕上げ加工時の切りくず(切粉)対策についてご紹介しました。

スロッター工具を用いた縦溝加工により、処理が難しい条件でも切りくずの分断が可能になります。

適切な切りくず処理を行うことで、製品品質の安定、自動化や無人化の推進、さらには生産現場の安全確保にも繋がります。

ご興味のある方、詳細情報をご希望の方は、ぜひお気軽にお問い合わせください。