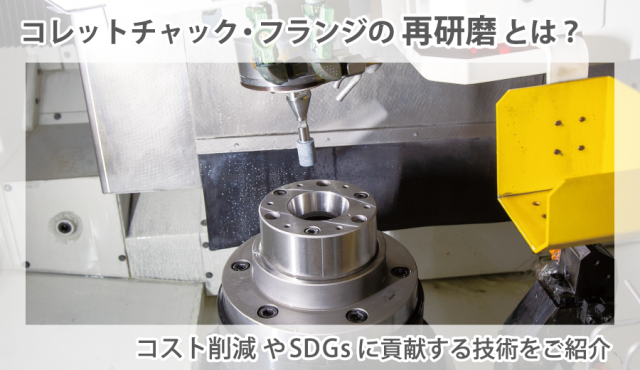

コレットチャック・フランジの再研磨とは?コスト削減やSDGsにも貢献!

旋盤加工時のワーク(工作物)の把握に必要不可欠なのが、コレットチャックやフランジです。

消耗品でもあり、買い替えによるコストの増大や廃棄物の問題に悩まされるケースも少なくありませんが、実は再研磨を施すことにより新品同等の寿命を取り戻すことが可能です!

今回はそうしたコレットチャック・フランジの再研磨について、コスト削減やカーボンニュートラルへの貢献といったメリットとともに詳しくご紹介します。

従来の課題

不要になったコレットチャックやフランジは、やむを得ず廃棄処分にする、またはそのまま保管されているケースがほとんどではないでしょうか。

廃棄処分の場合、環境への負荷が避けられず、新品を購入するにしてもコストや納期がかかります。

また、コレットチャック・フランジを再度利用できる場合にも、経年劣化による腐食が発生している可能性があります。

その場合、加工精度が安定しない、自動運転のワークのチャック時にチョコ停が発生するといったトラブルを招きかねません。

コレットチャック・フランジの再研磨とは?

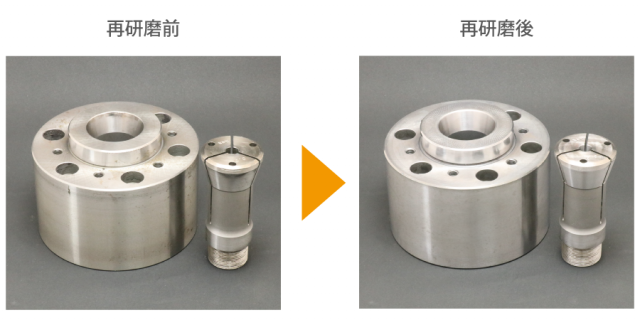

上記のような課題に対して有効なのが、コレットチャック・フランジの再研磨です。

再研磨を施すことで、経年劣化による腐食や錆を取り除き、加工精度を取り戻すことが可能です。

またコレットチャックの場合は把握径の変更にも対応しています。

例)φ20.0ストレート型→φ20.5ストレート型に変更

高松機械工業における再研磨の取り組み

高松機械では、十数年前から再研磨の取り組みを行っていました。

社会全体でSDGsへの意識が高まり、お客様からのご要望も増えた今、再研磨の取り組みを本格化させるに至りました。

再研磨時に用いる治具等の設備を充実させ、データやノウハウを蓄積したことで、現在はより精度の高い再研磨加工が可能となっています。

再研磨のメリット

ここからは、コレットチャック・フランジの再研磨により得られるメリットについてご紹介します。

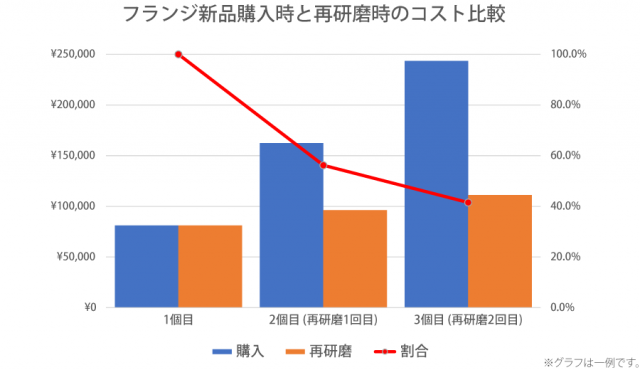

コスト削減

コレットチャック・フランジの再研磨を行うことで、コストを大幅に抑えながら新品とほぼ変わらない寿命を取り戻すことができます。

フランジの場合、新品購入時の約1/6という低コストで再研磨が可能です。

納期短縮

新品のコレットチャック・フランジを購入する場合、製作に時間がかかってしまう場合があります。

一方で再研磨の場合、新品購入時の約1/3~1/4への納期短縮が可能です。

環境負荷低減

これまでやむを得ず処分していたコレットチャック・フランジを再研磨し利用することで、廃棄物を削減することができます。

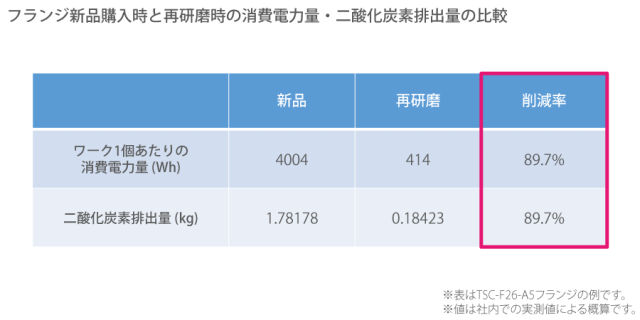

また再研磨の場合、新品製作時に比べて研磨工程を大幅に削減することができ、生産過程で発生する電力や二酸化炭素の量を約70~90%削減することが可能です。

このように、再研磨によりカーボンニュートラル、ひいてはSDGsへの貢献が期待できます。

再研磨のタイミング

過度な摩耗が発生している等、再研磨加工が推奨できない場合があります。

以下の状態を目安に再研磨をご検討ください。

コレットチャック

- 把握力が落ちた

- 思うように振れ精度が出ない

フランジ

- 10μm以上の表面誤差が発生する

再研磨の流れ

以下のような流れで再研磨加工を行います。

- 製品お預かり

- 検査(再研磨が可能かどうか判断)

- 再研磨

- 最終検査

- 完成品をお届け

再研磨時の注意点

再研磨の実施にあたっては、以下の点に留意する必要があります。

- 高松機械工業製品のみ対応が可能です。

- 製品の形状や状態によっては再研磨ができない可能性があります。現品を確認したうえで対応の可否を判断いたします。

- フランジについては、原則2回まで再研磨が可能です。

まとめ

今回は、コレットチャック・フランジの再研磨についてご紹介しました。

コスト削減や納期短縮を実現しながらSDGsにも貢献できる、メリットの多いサービスです。

再研磨について、詳細情報やご相談をご希望の方は、ぜひお気軽にお問い合わせください。